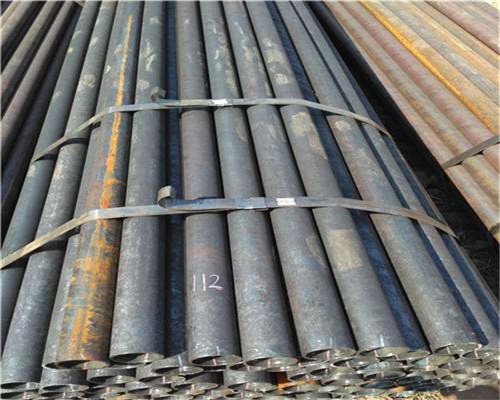

無縫鋼管的生產(chǎn)是一個精密且多環(huán)節(jié)的工藝過程,其核心是通過熱加工或冷加工將實(shí)心管坯轉(zhuǎn)化為空心管道,同時(shí)確保鋼管的尺寸精度、力學(xué)性能和表面質(zhì)量。以下是無縫鋼管生產(chǎn)的詳細(xì)流程及關(guān)鍵技術(shù)解析:

一、生產(chǎn)流程概述

無縫鋼管的生產(chǎn)主要分為熱軋法和冷軋/冷拔法兩大類,其中熱軋法是主流工藝,適用于大批量生產(chǎn)中厚壁鋼管;冷軋/冷拔法則用于生產(chǎn)高精度、薄壁鋼管。典型熱軋無縫鋼管的生產(chǎn)流程如下:

管坯準(zhǔn)備 → 2. 管坯加熱 → 3. 穿孔 → 4. 軋管 → 5. 定徑 → 6. 冷卻 → 7. 精整 → 8. 檢驗(yàn)

二、關(guān)鍵生產(chǎn)環(huán)節(jié)詳解

1. 管坯準(zhǔn)備

原料選擇:

常用材質(zhì)為碳素鋼(如20#、Q235)或合金鋼(如Q345、16Mn),需滿足化學(xué)成分、低倍組織及表面質(zhì)量要求。

管坯形式:連鑄圓管坯(直徑150~400mm)或鍛造圓坯(直徑100~300mm)。

表面處理:

修磨去除裂紋、折疊、結(jié)疤等缺陷,缺陷深度≤0.5mm,否則需切除或降級使用。

噴砂或酸洗清除氧化皮,確保表面清潔度符合標(biāo)準(zhǔn)。

2. 管坯加熱

設(shè)備:環(huán)形加熱爐或步進(jìn)式加熱爐。

工藝參數(shù):

加熱溫度:1200~1280℃(根據(jù)鋼種調(diào)整,如碳鋼1250℃±20℃)。

加熱時(shí)間:按管坯直徑計(jì)算,通常為1.5~2.5分鐘/毫米(如φ300mm管坯加熱時(shí)間約450~750秒)。

均熱段溫度:確保管坯內(nèi)外溫度均勻,溫差≤15℃。

目的:使管坯獲得良好的塑性,降低變形抗力,便于后續(xù)穿孔和軋制。

3. 穿孔

設(shè)備:斜軋穿孔機(jī)(二輥或三輥)。

工藝原理:

管坯在旋轉(zhuǎn)的軋輥和頂頭作用下,產(chǎn)生連續(xù)的塑性變形,形成空心毛管。

關(guān)鍵參數(shù):

軋輥轉(zhuǎn)速:50~150轉(zhuǎn)/分鐘(根據(jù)管坯直徑調(diào)整)。

頂頭前伸量:控制毛管壁厚,通常為管坯直徑的5%~10%。

橢圓度:毛管橫截面橢圓度≤1.5%,避免后續(xù)軋制開裂。

質(zhì)量要求:

毛管壁厚均勻性±8%,外徑偏差±1.0%。

表面無裂紋、折疊,內(nèi)表面無結(jié)疤或劃痕。

4. 軋管

設(shè)備:MPM(限動芯棒)連軋機(jī)或PQF(三輥連軋)連軋機(jī)。

工藝原理:

毛管通過多道次軋輥和芯棒的連續(xù)軋制,進(jìn)一步減壁和延伸,形成荒管。

關(guān)鍵參數(shù):

軋制速度:1.5~3.0米/秒(MPM機(jī))或2.0~4.0米/秒(PQF機(jī))。

總延伸系數(shù):通常為3~8(即毛管長度增加3~8倍)。

壁厚公差:±5%(通過自動厚度控制(AGC)系統(tǒng)實(shí)現(xiàn))。

質(zhì)量要求:

荒管壁厚均勻性±5%,外徑偏差±0.8%。

表面無擦傷、麻坑,內(nèi)表面無螺旋道。

5. 定徑

設(shè)備:張力減徑機(jī)(10~24架)。

工藝原理:

荒管在張力作用下通過多道次定徑輥,精確控制外徑和圓度。

關(guān)鍵參數(shù):

減徑率:單架減徑率≤8%,總減徑率10%~30%。

橢圓度:成品鋼管橢圓度≤0.8%。

質(zhì)量要求:

外徑公差:±0.5%(如φ219mm鋼管外徑范圍218.5~219.5mm)。

直線度:每米彎曲度≤1.5mm,全長彎曲度≤0.15%。

6. 冷卻

方式:

空冷:適用于普通碳鋼,自然冷卻至室溫。

水冷:用于合金鋼或需快速冷卻的鋼管,冷卻速度≥50℃/秒。

控冷:通過調(diào)節(jié)冷卻介質(zhì)和流量,控制鋼管組織轉(zhuǎn)變(如獲得貝氏體或馬氏體組織)。

目的:

調(diào)整鋼管力學(xué)性能(如硬度、韌性)。

消除軋制應(yīng)力,防止后續(xù)加工開裂。

7. 精整

工序:

矯直:采用七輥或九輥矯直機(jī),消除鋼管彎曲。

切頭尾:切除不滿足尺寸要求的端部(通常切除長度≥300mm)。

平頭:用倒角機(jī)或車床加工管端,確保坡口角度(如30°±5°)和鈍邊尺寸(1±0.5mm)。

質(zhì)量要求:

管端垂直度≤1.0mm(相對于鋼管軸線)。

表面無油污、銹蝕,內(nèi)壁清潔度符合標(biāo)準(zhǔn)。

8. 檢驗(yàn)

檢測項(xiàng)目:

尺寸檢測:外徑、壁厚、長度、橢圓度(使用激光測徑儀或卡尺)。

表面檢測:渦流探傷(檢測表面裂紋)或超聲波探傷(檢測內(nèi)部缺陷)。

力學(xué)性能:拉伸試驗(yàn)(屈服強(qiáng)度、抗拉強(qiáng)度)、彎曲試驗(yàn)(180°無裂紋)、壓扁試驗(yàn)(H/D≤0.5時(shí)無裂縫)。

化學(xué)成分:光譜分析或濕法化學(xué)分析驗(yàn)證成分符合標(biāo)準(zhǔn)。

判定標(biāo)準(zhǔn):

符合GB/T 8162(結(jié)構(gòu)用無縫鋼管)、GB/T 8163(輸送流體用無縫鋼管)等國家標(biāo)準(zhǔn)。

不合格品需標(biāo)記并隔離,可返修復(fù)檢或降級使用。

三、冷軋/冷拔法補(bǔ)充說明

適用場景:生產(chǎn)高精度、薄壁鋼管(壁厚≤3mm),或特殊材質(zhì)(如不銹鋼、銅合金)。

工藝流程:

管坯→酸洗→潤滑→冷軋/冷拔→退火→矯直→切頭→檢驗(yàn)。

關(guān)鍵設(shè)備:

冷軋機(jī):多輥冷軋機(jī)(如LG系列),通過多道次軋制實(shí)現(xiàn)減壁和延伸。

冷拔機(jī):鏈?zhǔn)交蛞簤豪浒螜C(jī),利用模具強(qiáng)制變形,精度可達(dá)±0.05mm。

熱處理:

冷軋/冷拔后需進(jìn)行中間退火(650~700℃)和最終退火(780~820℃),消除加工硬化,恢復(fù)塑性。

四、生產(chǎn)技術(shù)發(fā)展趨勢

智能化控制:

采用AI算法優(yōu)化加熱溫度、軋制速度等參數(shù),實(shí)現(xiàn)動態(tài)調(diào)整,提升產(chǎn)品一致性。

綠色制造:

推廣余熱回收技術(shù)(如加熱爐煙氣余熱利用),降低能耗20%以上。

使用無鉻鈍化劑替代傳統(tǒng)鍍鋅,減少環(huán)境污染。

新材料應(yīng)用:

開發(fā)高強(qiáng)鋼(如Q690)無縫鋼管,滿足隧道、橋梁等工程對輕量化的需求。

研發(fā)耐腐蝕合金鋼管(如雙相不銹鋼),延長海洋工程使用壽命。